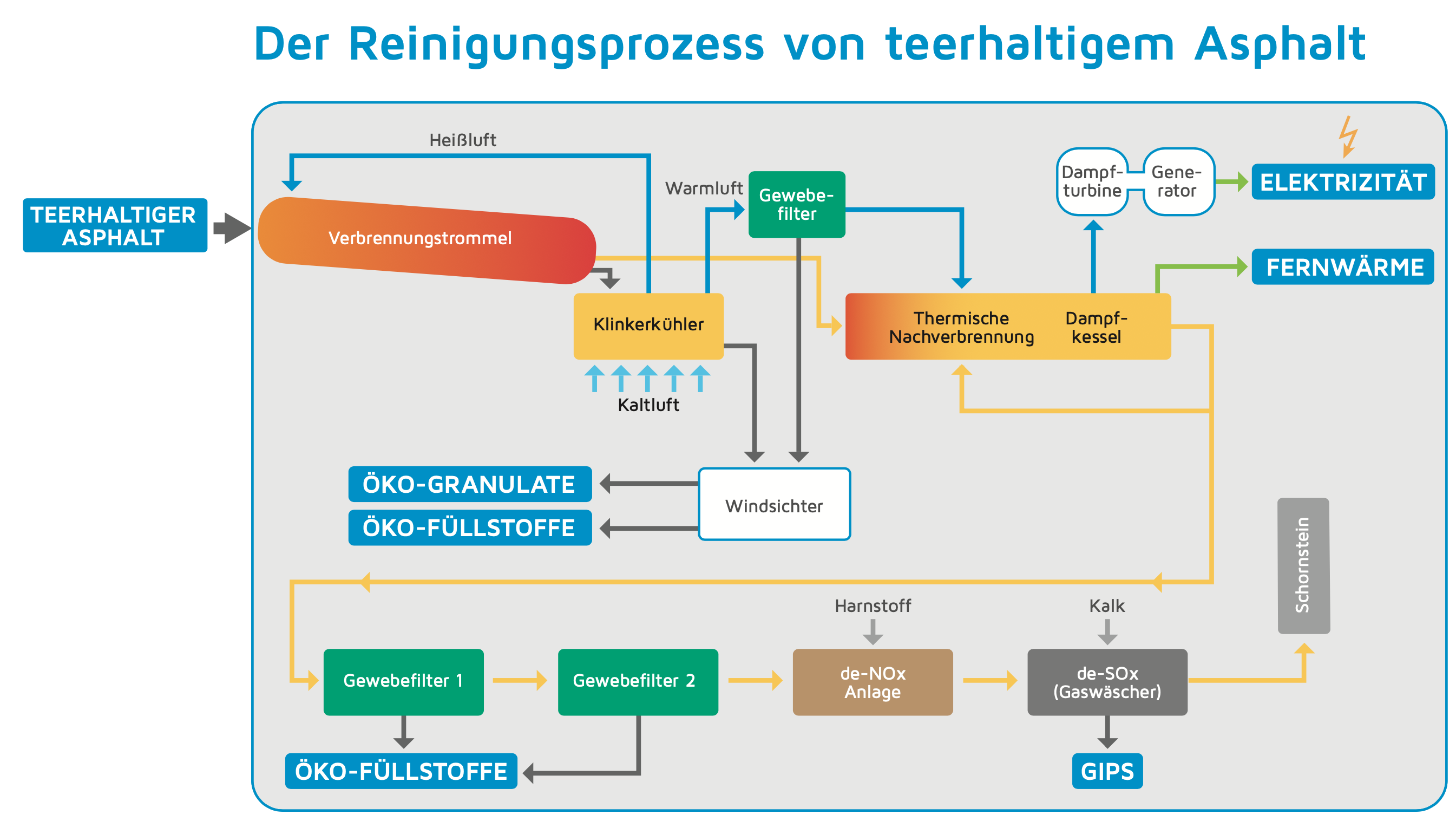

Der Reinigungsprozess von teerhaltigem Asphalt

Teerhaltiger Asphalt besteht aus den Rohstoffen Sand, Granulat, Füllstoff und Teer als Bindemittel. Durch Erhitzen auf hohe Temperaturen wird der Teer vollständig zerstört und die entstehenden Rauchgase werden ausgewaschen. Übrig bleiben bei diesem Prozess ECO-Sand, ECO-Granulat und ECO-Filler.

1. Vorbehandlung des Asphalts

Der teerhaltige Asphalt, der bei der Sanierung von Straßen anfällt, wird per Schiff oder LKW bei REKO angeliefert. Dieser Teerasphalt wird im ersten Schritt in einer Brecheranlage zu Teerasphaltgranulat zerkleinert. Danach kann der Reinigungsprozess beginnen.

2. Verbrennungstrommeln

Der teerhaltige Asphalt wird in eine rotierende Verbrennungstrommel eingeführt. An der Vorderseite der Trommel befindet sich ein Brenner, der das Material auf eine Temperatur von 850 bis 1.000°C erhitzt. Bei dieser Temperatur werden sämtliche Verunreinigungen vollständig entfernt.

3. Abkühlungsprozess

Nach Verlassen der Verbrennungstrommel hat das gereinigte Material eine hohe Temperatur und wird anschließend in einem Kühler durch kalte Luft abgekühlt. Die dadurch erhitzte Umgebungsluft wird wieder der Verbrennungstrommel zugeführt, wo sie erneut zur Hitzeerzeugung verwendet wird. Auf diese Weise kann die erwärmte Luft sinnvoll genutzt werden und der gesamte Gasverbrauch im System wird reduziert.

4. Reinigung der freigesetzten Rauchgase

Die beim Verbrennungsprozess freigesetzten Rauchgase werden von Feinstaub, Stickoxiden und Schwefeloxiden gereinigt. Die Reinigung der Rauchgase, die bei der thermischen Reinigung von teerhaltigem Asphalt freigesetzt werden, ist ein technisch sehr anspruchsvoller Prozess.

5. Nachverbrennung und Energierückgewinnung

In einem sogenannten Nachbrenner werden alle freigesetzten Rauchgase verbrannt. Die heißen Gase werden dann durch einen Kessel geleitet, in dem sie ihre Wärme abgeben und so Dampf erzeugen. Der Dampf treibt eine Dampfturbine und somit einen Generator an, der die Wärmeenergie in Strom umwandelt. Die von den beiden Reinigungsstufen erzeugte Strommenge reicht aus, um eine Stadt mit ca. 100.000 Einwohnern mit Energie zu versorgen. Die Anlagen bieten aber auch die Möglichkeit, direkt Wärme zu liefern, zum Beispiel für ein Fernwärmenetz.

6. Staubabscheider

Nach dem Abkühlen werden die Gase in Staubabscheidern von Staub gereinigt. Der in diesen Filtern gewonnene Staub wird als zertifizierter Füllstoff unter dem Namen ECO-Füller verkauft und findet in der Beton- und Asphaltindustrie Verwendung.

7. DeNOx (Katalysator)

Nach der Staubabscheidung durchlaufen die Gase eine DeNOx-Anlage. In dieser Anlage werden die Stickoxide in den Rauchgasen in unschädlichen Stickstoff (N2) und Sauerstoff umgewandelt.

8. Gaswäscher

Kohlenteer hat einen hohen Schwefelgehalt. Bei seiner Verbrennung entstehen Schwefeloxide. In einem letzten Prozess-Schritt werden die Rauchgase daher in einem sogenannten Gaswäscher behandelt. Durch Auswaschen der Gase mit Wasser, in dem vorher Kalk gelöst wurde, wird das vorhandene Schwefeloxid durch eine chemische Reaktion in Gips umgewandelt. Anschließend wird dem Gips in einer Presse die Feuchtigkeit entzogen. Danach eignet er sich für den hochwertigen Einsatz in verschiedenen Bauprodukten.

9. Prozesskontrolle

Jede Phase des Reinigungsprozesses wird wird in einer zentralen Leitwarte gesteuert und überwacht. Jede Abweichung wird in Echtzeit erkannt und wenn nötig korrigiert. Das garantiert zum einen ein hochwertiges Endprodukt, zum anderen die strenge Einhaltung der Emissionswerte und Erfüllung der Umweltanforderungen.

10. Kreislaufwirtschaft

Nach Durchlaufen des thermischen Reinigungsprozesses sind sämtliche Ausgangsmaterialien zu 100 % recycelt und es bleiben keine Restabfälle. Unser Ziel ist es, den teerhaltigen Asphalt im Straßenaufbruch in neue, hochwertige Rohstoffe für den Einsatz in der Asphalt- und Betonindustrie umzuwandeln. Nach den Grundsätzen der Kreislaufwirtschaft werden sämtliche Stoffe immer wieder verwendet, es bleibt kein Abfall übrig.